叶片分离内件

叶片分离在工程应用中,因其可靠性,耐用性,经济性而在业界获得认可。可在高气量、高液气比、恶劣的操作环境及局促的安装空间等工况条件中实现气液分离,解决您分离目标难题。

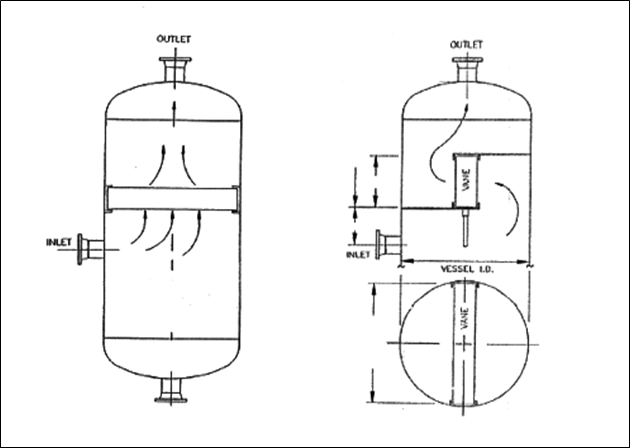

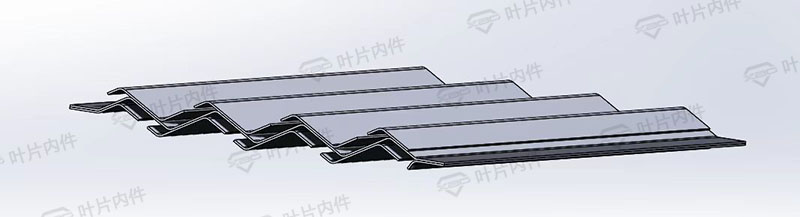

叶片分离源于简单物理学原理,通过快速的流向变化、动能碰撞、离心旋流、聚结吸附、重力来实现气液分离。当低密度气体和高密度液体的混合流体载入叶片分离流道,被迫的多次流向改变,低密度气体可以轻易的通过变换流道,高密度液滴由于动量作用,与叶片坚固表面发生碰撞。在每一次流向的变换中,离心力被施加在气液混合物上,使液体颗粒旋流撞击湿润的叶片壁。经过多次旋流聚结,在表面张力作用下这些液滴合并成较大的颗粒,吸收其它液滴撞击叶片,转化为片状流动,形成液膜。液滴就被从气流中分离出来,然后通过重力经叶片二级流道与气流垂直流到液体收集槽中,通过降液管排到分离器底部,达到气液分离。

相较于传统丝网、折流板等分离内件。叶片分离在处理能力、分离效率、抗阻等方面有着无可比拟的优势。丝网分离是采用细丝(金属丝或纤维)编织而成,由编织成的网状孔格对液滴进行碰撞拦截,液滴依靠自身重力克服气流浮力及阻力沉降而实现气液分离。因此对气速控制要求高,操作弹性小。工况变化,容易引起液泛及二次夹带;孔格分布大小不均,过流通道面积小,容易被流体携带的固体颗粒及粘性液滴及凝结物质堵塞,分离效率下降,压降上升;丝网细丝强度低,容易冲击断丝。断裂细丝影响下游动力设备运行及产品品质,需要定期更换维护,影响连续生产。丝网分离不宜用于带液量高,气流大、工况不稳定、含固体微粒、、发泡、粘性及易凝结气流的气液分离。

折流板分离的分离效率低于丝网,但抗阻,压降低、寿命长、无需维护更换、运行成本低,但分离效率不高。

叶片分离的优点:

1、处理能力大,有效的去除夹带液滴和雾沫;

2、100%分离8微米及以上液滴颗粒;

3、低压降;

4、寿命长,无需维护;

5、分离性能稳定,不因使用年限而产生效率下降,性能曲线是一条直线;

6、分离后的液滴与气流90°沿叶片流道错流至叶片分离盒体底部液相收集槽,并经导液管排到容器底部,避免二次夹带,液泛,不受气流影响;

7、设备体积小,相较传统丝网等分离器,同工况可降低40%以上设备尺寸;

8、处理段塞流及发泡液体及粘性流体;

叶片类型:

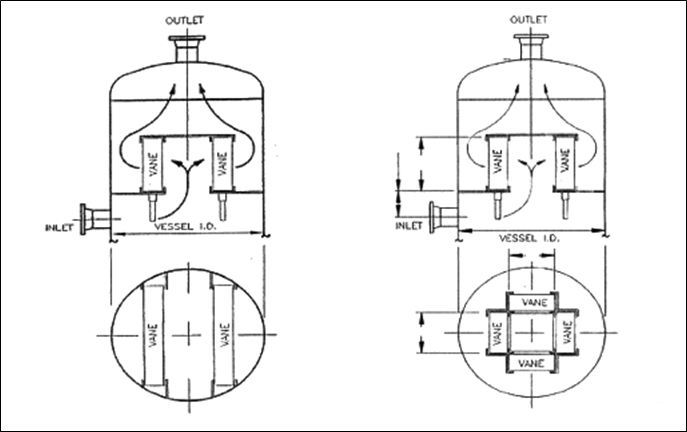

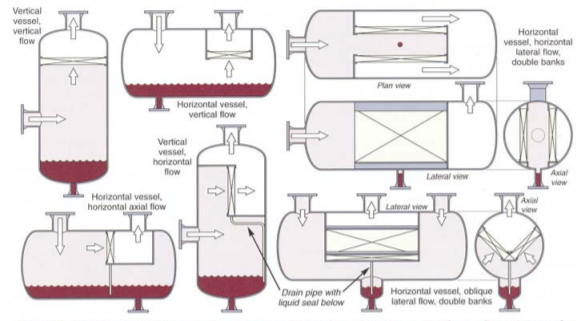

1、水平流/垂直流

2、单袋/双袋

水平流/双袋结构:垂直流/双袋结构

结合工况及客户特殊需要,内件可以设计成多种组态,常用的有单面/双面/四面/八面体:

设计特点/选项:

立式/卧式结构容器

可配备使用液位计/液位控制/排放阀/流量指示等仪表或自控要求。

分离叶片选用304、304L、316、316L、特殊合金的要求;

定制工程、设计和制造

可选配聚结器提高分离效率

设计制造标准:GB150 、ASME、PED

可设计拆卸移动式叶片组件

应用领域:

石油和天然气-气液分离、油气分离、除雾除沫

石油化工、化工和工业加工—气液分离、除雾除沫、回收可循环液相及高附加值产品、压缩机上下游气液分离、蒸馏塔/冷凝塔/闪蒸塔除雾等;

可燃气体和废物焚化、尾气,去除危险(可燃)气体,排放前去除污染物。