长输天然气管道过滤器

天然气过滤器是输气管道站场必需的设备,用来过滤输送介质,其设计和制造质量对安全生产至关重要。主要由壳体、快开盲板、过滤组件、积液槽等内外部件组成,其中过滤组件包括滤芯、滤芯座、压盖、隔板等,核心部件是滤芯。中国石油集团渤海石油装备制造有限公司石化设备厂研发的天然气过滤器,组件中分布有多个滤芯,过滤组件设计和布置合理,保证了过滤效率,粉尘和液滴的过滤效率分别超过99% 和98%,滤芯更换方便快捷。过滤器的设计制造严格按照压力容器的相关法规标准执行,确保安全,过滤器起始压降不大于0.0035MPa。该成果现已成功应用于国内数十条(个)输气管道站场,产品各项性能指标均达到或超过用户要求,市场前景良好。

从地层中开采出来的天然气往往含有沙粒和其他固体杂质(如铁锈等),以及水、水蒸气、硫化物和二氧化碳等有害物质。沙、铁等尘粒随气流在输送管道中运动,磨损压缩机、管道和仪表的部件,导致其损伤、破坏,有时还会聚在某些部位,影响输气正常运行;混入的水如果聚集在管道低洼处,就会减少管道输气截面,增加输气阻力,而且还会在管道内壁形成一层水膜,遇酸性气体(H2S、CO2 等)形成酸性水溶液,对管内壁造成腐蚀,导致管道被破坏;混入水在一定温度和压力条件下还能与天然气的某些组分生成冰雪状水合物,造成管道冰堵。因此,过滤掉进入输送管道天然气中的固体杂质及其他有害物质,是确保输气管道安全运行的一项重要任务。

天然气输送系统中的液体和固体杂质主要来自三方面:一是采气时从井下带出的凝析油、凝析水、岩屑粉尘;二是管道施工时留在管道内的脏物(污物)和焊渣;三是管道内及相关设备、仪表的腐蚀产物[1]。

通常,在集气站、压气站、配气站、调压计量站等处设有分离器、除尘器和过滤器,脱出各类固(液)体杂质。天然气管道过滤器一般用于去除小于5mm的固体颗粒和液滴,选用的聚酯纤维滤芯寿命长,具有较高的过滤效率,现已广泛应用于国内各天然气输气项目,效果良好。

1 过滤器结构特点及工作原理

1.1 结构

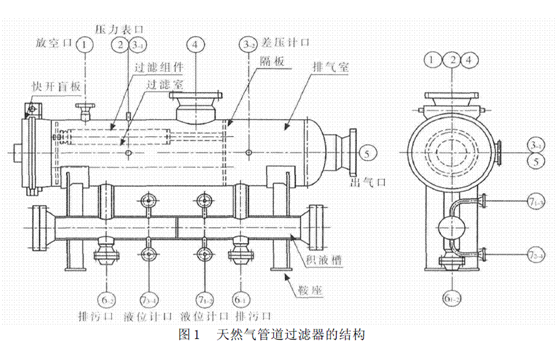

天然气管道过滤器主要由壳体、快开盲板、过滤组件、积液槽等内外部件组成,一般采用卧式结构(图1)。过滤组件由滤芯、滤芯座、压盖、隔板等部件组成,通过过滤组件的隔板,将壳体分为过滤室和排气室,其核心部件是滤芯,按一定的排列方式固定在隔板滤芯座上,滤芯定期更换,以保证其过滤效率。

1.2 工作原理

含尘(液滴)天然气由进气口进入过滤室内,通过滤芯过滤层时产生筛分、惯性、黏附、扩散、静电等作用而被捕集,净化后的气体从滤芯内出来,经排气室的出气口排出,被捕集的液滴、固体颗粒在重力作用下进入积液槽中,当液位计显示积液已满时开启排污阀,经排污口排出。

1.3 设计特点

该过滤器的过滤组件包括隔板、滤芯座、拉杆、滤芯、压盖、花板等部件(图2),隔板与过滤器筒体相焊接,将过滤器筒体分为过滤室和排气室,滤芯座焊于隔板上,通过拉杆、螺栓将其余部件组合一体。组件中分布有多个滤芯,滤芯数量根据用户提供的天然气操作的温度、压力、流量及天然气的物理参数通过工艺计算得出。滤芯采用环形排列,这种排列方式可使进入过滤室内的气体均匀分布,保证介质有良好的流动性;同时,为方便更换和维修滤芯,合理确定过滤原件的结构位置,滤芯固定花板到快开盲板间的距离一般不超过200mm。

滤芯选用聚酯纤维为滤料,具有高效、环保、使用后可分解等特点,适用于天然气、油田气、煤气等气体过滤,过滤精度高,一般固体粉尘可达0.56mm,液滴可达到0.3mm。滤芯属于易耗品,一般在设计工况下,使用寿命不小于14 个月。

为了便于过滤组件的更换,过滤器一般设计为快开盲板的结构型式,可实现过滤器的安全快速开启。快开盲板带有安全自锁系统和压力报警系统,在有残压的情况下无法开启,可防止误操作。采用的复合自紧密封结构,性能可靠且维护方便,开启和关闭无需任何特殊工具,由一人操作,可在1min内完成快开盲板的开启。

1.4 安全附件

为确保过滤器的安全使用,过滤器设置了压力表、差压计、液位计等安全附件的接口,压力表、差压计、液位计均可设置远传功能,将信号接入站内,可对过滤器的运行情况进行实时监控。当差压计显示过滤室和排气室压差过大时,说明过滤器滤芯堵塞严重,有大量的颗粒聚集,应及时更换滤芯;液位计可随时观测积液槽内液位高度,当显示充满时,开启排污阀及时排放积液;压力表监测过滤器内部实时压力,避免因操作压力波动造成事故。

1.5 技术参数指标

(1)过滤效率。粉尘:1mm,99%;≤ 3mm,99.1%;≤ 5mm,99.9%。液滴:1mm,98%;≤ 3mm,98.6%;≤ 5mm,99.0%。

(2)过滤器起始压降≤0.0035MPa。

2 制造要求

天然气过滤器属于压力容器,随着天然气输送压力的升高,一般过滤器的设计压力为10MPa 以上,制造要求较高,除严格按GB150《压力容器》标准制造检验外,制造过程还应注意以下几点:

一是快开盲板的组焊。快开盲板与筒体焊接连接,组对过程中应严格控制筒体的圆度和组对间隙;焊接采用焊条电弧焊时,对称施焊,防止出现变形而影响快开盲板的密封性能。

二是过滤组件的组焊。过滤组件包含较多的滤芯,每个滤芯的滤芯座均需与隔板焊接,与隔板焊接时采用刚性固定措施和合理的焊接顺序以降低焊接变形;并在组焊完成后,进行试装滤芯,确保滤芯与隔板垂直安装,使压盖能够压紧滤芯,保证其密封性。三是清理。过滤器制造完成后应对其内部进行清理,确保内部清洁、干燥。

3 现场应用情况

自2009年起,天然气过滤器在西气东输二线、三线工程、韩—渭—西煤层气管道工程、长呼输气管道复线工程、中卫—贵阳联络线、宁夏石化外输、石空—兰州原油管道工程、永唐秦输气管道等多个工程项目上数十个站场成功应用超过300 余台,产品的各项性能指标均达到或超过用户要求。

4 结论

(1)管道过滤器是天然气输送过程中不可缺少的除尘设备,其过滤效率是衡量产品性能的重要指标,合理的设计和布置过滤组件,可保证产品的过滤效率,同时可方便快捷地更换滤芯。

(2)用户提供的天然气操作的温度、压力、流量及天然气的物理参数是设计过滤器的基础数据,数据的准确性将直接影响设计成果和过滤器的过滤效果。

(3)过滤器的设计制造应严格按照压力容器的相关法规标准执行,确保过滤器的使用安全。