解决旋风分离器排料口窜气、返混问题的有效方法

旋风分离器作为一种高效的气固分离设备,广泛应用于化工、冶金、电力、建材等工业领域,其核心功能是通过离心力将气流中的固体颗粒分离并从排料口排出。然而,在实际运行过程中,排料口窜气、返混问题频发,不仅会导致分离效率大幅下降、产品纯度降低,还可能因未分离的可燃颗粒回流引发管道堵塞、设备磨损甚至爆炸风险,严重影响生产的稳定性与安全性。本文将深入剖析排料口窜气、返混的核心成因,针对性提出机械密封优化、结构改造、工艺参数调控等有效解决方法,并结合应用场景说明实施要点,为工业生产中该问题的治理提供技术参考。

一、排料口窜气、返混的核心成因解析

旋风分离器排料口的窜气与返混,本质是“气固分离系统的压力平衡被打破”与“流场稳定性遭到破坏”共同作用的结果。具体可归纳为三个核心因素:

一是排料口密封性能不足。排料口是分离器内部高压区与外部低压区的连接通道,若密封结构失效(如闸板磨损、密封圈老化)或密封方式不合理,外部空气会被吸入形成“倒灌气流”,与内部待分离的含尘气流混合,导致已分离的颗粒被重新卷入气流,引发返混;同时,内部高压气体也可能直接从密封间隙窜出,破坏分离流场的稳定性。

二是排料口结构设计不合理。传统直筒式排料口易形成“涡流回流”,尤其当排料口直径与分离器主体尺寸不匹配(过大或过小)时,会导致局部气流速度异常——直径过大则离心力不足,颗粒无法有效沉降;直径过小则排料受阻,颗粒堆积形成“料封失效”,进而引发气流窜动。此外,排料口与下锥体的衔接角度不当、内部无导流结构,也会加剧气流紊乱,诱发返混。

三是工艺运行参数偏离最优区间。当进气流量波动过大、气固混合物浓度超标,或进气速度低于临界分离速度时,分离器内部的离心力场会被破坏,气流无法形成稳定的螺旋下降轨迹,部分含尘气流会直接从排料口短路逃逸,形成窜气;同时,颗粒沉降速度不足会导致大量细颗粒悬浮在气流中,与上升气流混合形成返混。另外,排料口下方的输送设备(如螺旋输送机、星型卸料器)运行不稳定,也会导致排料不畅,间接引发窜气与返混。

二、解决窜气、返混问题的核心技术方法

针对上述成因,需从“密封强化、结构优化、工艺调控、设备协同”四个维度制定解决方案,确保排料口压力平衡与流场稳定,从根源上遏制窜气、返混现象。

(一)强化排料口密封性能:筑牢“压力隔离屏障”

密封是解决窜气的基础,核心是通过优化密封结构、选用高性能密封材料,实现排料口内外压力的有效隔离。常见技术方案包括:

1. 升级机械密封结构。对于间歇排料场景,可采用“双闸板密封”替代传统单闸板,通过两道闸板形成“密封腔”,腔体内填充惰性气体(如氮气)或密封脂,实现双重隔离,避免空气倒灌;对于连续排料场景,优先选用“星型卸料器+软密封”组合结构——星型卸料器的转子与壳体之间采用耐磨橡胶密封圈,同时在卸料器入口增设弹性密封挡板,利用颗粒自身重力辅助密封,确保排料过程中始终保持“料封状态”。例如,在化工粉尘分离系统中,采用耐磨陶瓷衬里的星型卸料器,配合氟橡胶密封环,可有效抵御高浓度、高硬度颗粒的磨损,密封寿命提升3倍以上。

2. 采用动态密封技术。针对高压、高温度工况,可采用“机械密封+迷宫密封”复合结构:机械密封负责主要压力隔离,迷宫密封通过多道环形间隙形成“节流效应”,进一步削弱气流窜动能力。同时,在密封部位设置冷却套,降低高温对密封材料的老化影响,确保密封性能长期稳定。

3. 优化料封设计。对于重力排料场景,可延长排料口的垂直段长度,形成“料柱密封”——利用颗粒自身重量产生的压力平衡分离器内部压力,阻止气流窜出。料柱高度需根据分离器内部压力精准计算,通常不低于0.8-1.2m,同时在排料口底部设置防堵装置,避免颗粒搭桥导致料封失效。

(二)优化排料口及主体结构:构建“稳定流场环境”

通过结构改造减少排料口区域的气流紊乱,提升颗粒沉降效率,是解决返混的关键。重点优化方向包括:

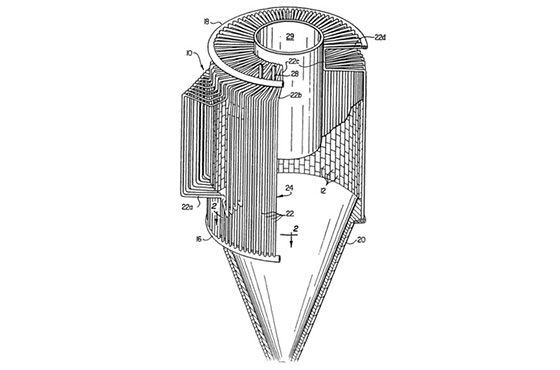

1. 改进排料口形态与尺寸。将传统直筒式排料口改为“锥形收缩式”,收缩角度控制在15°-30°,引导气流沿锥面平稳下降,减少涡流产生;同时,根据进气流量、颗粒粒径等参数,精准匹配排料口直径——通常排料口直径为分离器主体直径的0.15-0.25倍,确保颗粒沉降通道顺畅,避免因尺寸不当导致的气流短路。例如,针对某建材厂的旋风分离器,将排料口直径从300mm优化为250mm,同时采用锥形收缩结构,返混率从28%降至8%。

2. 增设内部导流与防返混装置。在排料口上方的锥体区域增设“旋流破除板”,通过环形挡板阻挡上升涡流,避免已沉降的颗粒被重新卷入;在排料口内部设置“导流锥”,引导颗粒沿导流锥表面均匀下落,防止局部颗粒堆积引发的气流窜动。此外,对于大型旋风分离器,可在排料口周边设置“气流缓冲腔”,通过扩大局部空间降低气流速度,减少窜气动力。

3. 优化分离器主体结构协同。排料口的流场稳定性与分离器主体结构密切相关,需同步优化进气口形式(如采用切向进气+导流叶片)、锥体高度(通常为主体直径的2-3倍)等参数,确保气流在分离器内部形成稳定的螺旋下降轨迹,从源头减少气流紊乱对排料口的影响。

(三)精准调控工艺运行参数:维持“最优分离状态”

工艺参数的波动是诱发窜气、返混的重要诱因,需通过实时监测与精准调控,将运行参数维持在最优区间:

1. 稳定进气流量与速度。通过增设流量调节阀、变频调速装置,将进气流量波动控制在±5%以内;确保进气速度维持在临界分离速度的1.2-1.5倍(通常为12-25m/s,具体根据颗粒粒径计算),既保证足够的离心力使颗粒沉降,又避免速度过高导致气流紊乱。例如,在电力行业的锅炉烟气除尘系统中,采用PLC控制系统实时监测进气流量,通过调节引风机转速维持稳定进气速度,窜气现象发生率降低90%。

2. 控制气固混合物浓度。当进料浓度过高时,颗粒之间的相互碰撞会破坏沉降轨迹,引发返混,需通过前置预处理装置(如重力沉降室、预除尘器)降低进料浓度,确保进入旋风分离器的气固浓度不超过设计上限(通常为100-200g/m³)。

3. 优化排料节奏与频率。对于间歇排料场景,根据颗粒沉降量合理设定排料间隔,避免排料口长时间关闭导致颗粒堆积;对于连续排料场景,确保排料速度与进料速度匹配,避免排料过快导致料封失效,或排料过慢导致颗粒堆积。

(四)实现设备协同运行:保障“排料通道顺畅”

旋风分离器的排料效果与下游输送设备密切相关,需确保各设备协同运行,避免因下游设备故障导致排料受阻:

1. 选用适配的下游输送设备。根据颗粒特性(粒径、硬度、湿度)选择合适的输送设备:对于干燥细颗粒,采用螺旋输送机+气力输送组合;对于高湿度、易结块颗粒,采用刮板输送机+破拱装置。同时,在输送设备与排料口之间设置缓冲仓,避免输送设备的振动传递至排料口,影响密封性能。

2. 增设故障监测与预警装置。在排料口、缓冲仓、输送设备等关键部位设置料位传感器、压力传感器,实时监测排料状态;当出现料位过高(颗粒堆积)、压力异常(窜气)时,系统自动发出预警,并联动调节排料速度或停机检修,避免问题扩大。

三、不同应用场景的方案适配与实施要点

不同工业场景的工况条件(压力、温度、颗粒特性)差异较大,需针对性适配解决方案,确保治理效果:

1. 化工行业高压力、有毒有害颗粒场景:优先采用“双闸板机械密封+锥形收缩排料口+PLC压力监测”方案,密封腔填充惰性气体隔离有毒颗粒,排料口增设冷却套适应高温工况,避免有毒气体窜出引发安全隐患。

2. 电力行业锅炉烟气除尘场景:采用“星型卸料器+软密封+旋流破除板”方案,配合变频调速装置稳定进气速度;考虑到烟气含尘浓度高,在分离器前增设预除尘器降低进料浓度,减少排料口磨损。

3. 建材行业高硬度、大颗粒场景:选用耐磨陶瓷衬里的排料口与星型卸料器,采用“料柱密封+导流锥”结构,增强密封耐磨性与流场稳定性;同时,在排料口设置破拱装置,避免大颗粒搭桥导致排料受阻。

旋风分离器排料口窜气、返混问题的解决,需摒弃“单一环节整改”的思路,采用“密封强化+结构优化+工艺调控+设备协同”的系统性方案。实际应用中,应先通过工况监测明确问题成因,再结合场景特性选择适配的技术方法,精准匹配密封结构、排料口尺寸、工艺参数等关键指标。通过科学治理,不仅能显著提升分离效率、保障产品质量,还能降低设备磨损与安全风险,为工业生产的稳定高效运行提供有力支撑。未来,随着智能化技术的发展,通过引入AI实时监测与自适应调控系统,有望实现排料口状态的精准预判与动态优化,进一步提升问题治理的长效性。